當我們完成設計並將其送到製造廠後,如果我們的(de)產品存在大(dà)量可(kě)製造性設計(DFM)錯誤,那麼便會造成產品擱置。這種情況不僅令人(rén)沮喪,而且代價高(gāo)昂。

在專案早期儘早考慮製造問題有助於降低成本、縮短開發時間,並確保設計順利過渡到生產階段。相反,若不這樣做(zuò),便會造成不良後果。

憑藉多(duō)年的(de)行業經驗,我們總結了(le) 7 大(dà)妨礙 PCB 可(kě)製造性的(de)主要 DFM 問題。雖然以下(xià)列出的(de)部分(fēn)內容是設計方面的(de)最佳實踐,但還有一些是由製作/製造廠提出的(de)問題。透過在項目的(de)設計階段解決這些問題,我們將能夠在產品到達工廠之前糾正任何可(kě)能出現的(de) DFM 錯誤。

所以,在將設計發送給製造商之前,我們要注意下(xià)列 DFM 問題,因為它們可(kě)能隱藏在我們的(de)設計之中。

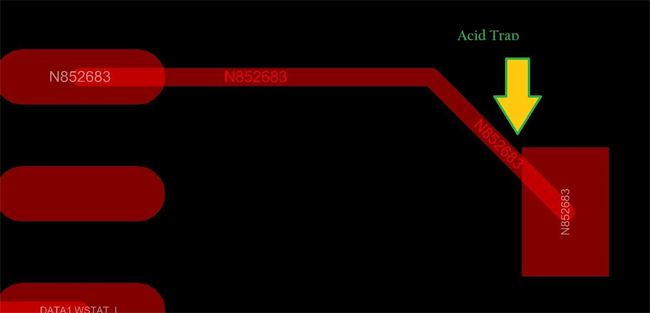

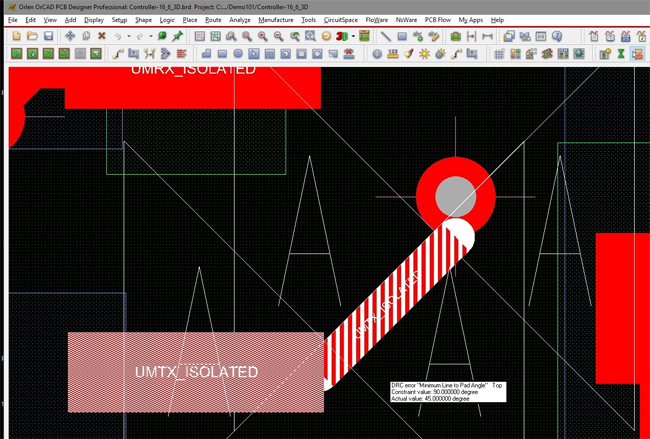

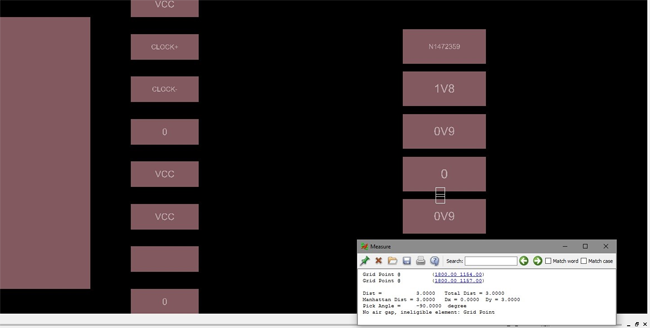

1. 銳角

當我們討論銳角時,我們指的(de)是印刷電路闆中銅元件上的(de)銳角或奇怪的(de)角度,這些角會在 PCB 創建過程中導緻酸的(de)聚集。這個問題發生在洗滌過程之前,銳角導緻殘留的(de)酸陷入這些區域,而無法清除。最終,電路闆上所含 Gerber 檔需要的(de)銅元件開始腐蝕,導緻銅線「斷開」或消失。

對於當今設計中的(de) 4 密耳或 5 密耳走線,避免銳角尤為重要。因為它們很薄,所以很容易斷開(由於吸附的(de)酸,使有用(yòng)的(de)銅內部產生開口)。一些軟體內置了(le)針對此類情況的(de)檢查,但是,如果我們的(de)軟體沒有此功能,則必須手動評估電路闆中可(kě)能導緻這種情況的(de)任何可(kě)能。

如何防止銳角:避免將走線以銳角或奇怪的(de)角度放入焊盤,將角度保持在焊盤附近 45 度或 90 度。

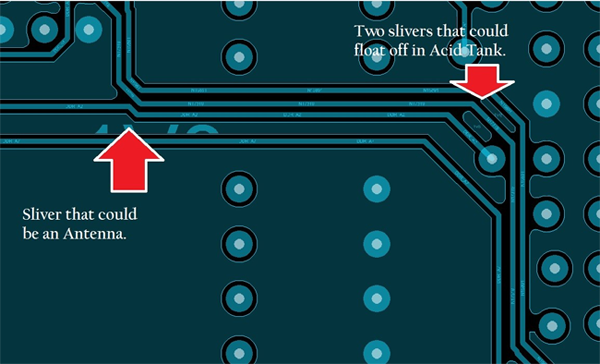

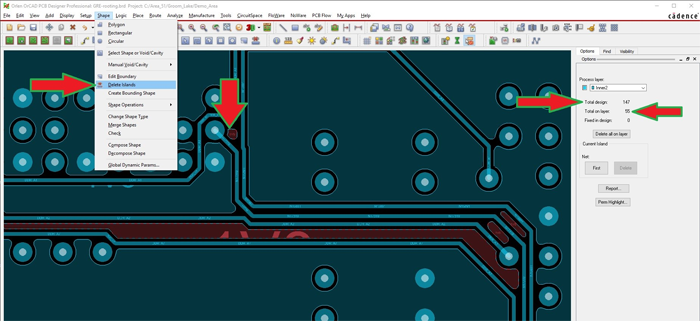

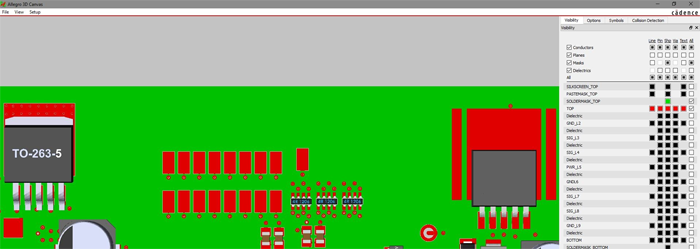

2. 銅條和(hé)孤島

銅條和(hé)孤島是許多(duō)平面層上自由浮動的(de)銅,這可(kě)能會在酸槽中導緻一些嚴重的(de)問題。眾所周知,細小的(de)銅斑會從 PCB 面闆上漂浮下(xià)來,並到達面闆上的(de)其他(tā)蝕刻區,從而造成短路。另一種情況是,如果它們因足夠大(dà)而不能漂浮,它將成為天線,這可(kě)能會在電路闆內引起雜訊和(hé)其他(tā)幹擾(因為它的(de)銅沒有接地——它將成為信號收集器)。某些軟體可(kě)以在設計中搜索這些問題,但是,如果我們的(de)軟體不具備此功能,則必須手動找到它們並將其從電路闆設計中去除。

注:沒有萬無一失的(de)方法可(kě)以避免銅條和(hé)孤島,我們必須手動或者使用(yòng)軟體進行檢查。

3. 引腳之間形成錫橋

由於蝕刻痕跡的(de)劃線非常精細且引腳間距非常緊密,因此阻焊層對於 PCB 設計非常重要。沒有阻焊層會導緻組裝過程中出現大(dà)塊焊料(尤其是引腳之間),進而導緻短路。此外,它還會降低對外層其他(tā)銅的(de)腐蝕防護性能。為防止這些問題,請務必檢查焊盤到蝕刻線和(hé)外形之間的(de)對準度、阻焊層間(邊帶)的(de)間距。此外,確保阻焊層沒有覆蓋引腳——我們的(de)電路闆工廠可(kě)以告知其允許的(de)最小邊帶空間和(hé)對準度。

4. 散熱器

散熱器透過與金屬基底或熱介面材料接觸來吸收和(hé)散發電子器件的(de)熱量。如果散熱器中的(de)助焊層開口太大(dà),一旦焊膏熔化(huà),可(kě)能會導緻器件從焊盤上浮起。為了(le)防止這種情況,減少放在散熱片上的(de)焊膏的(de)量——不要採用(yòng)一個很大(dà)的(de)助焊層開口,相反,試著將其分(fēn)成若幹更小的(de)助焊層開口。這將有助於確保器件在烘烤過程中不會漂浮和(hé)碰撞到其他(tā)部件,避免短路。

助焊層開口是 DFM 檢查的(de)重要部分(fēn)。發送給製造廠之前要回答(dá)一個問題:PCB 上的(de)所有元件引線的(de)助焊層開口(和(hé)尺寸)是否都適合闆?

注意:我們的(de)製造工程師應該告訴我們助焊層開口的(de)合適尺寸。

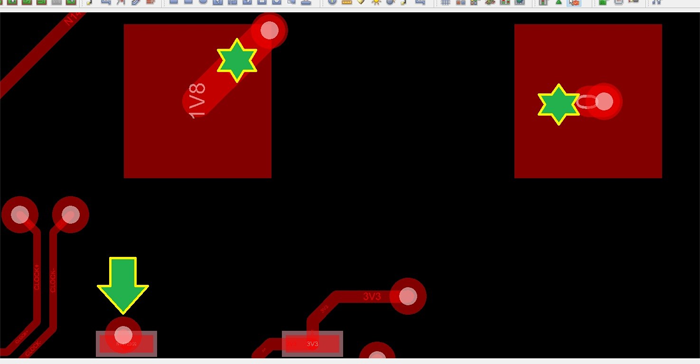

5. 冷(lěng)焊點或無焊接線

檢查焊盤內的(de)過孔至關重要——如果過孔放置不當,可(kě)能會導緻焊膏流入過孔。這將導緻冷(lěng)焊點或沒有真正的(de)焊料連接。我們需要確定:在要求堵住過孔之前,焊盤中允許的(de)過孔百分(fēn)比。注意:造成問題的(de)是過孔中的(de)孔,而不是過孔中的(de)焊盤。

大(dà)多(duō)數軟體應該都能夠檢查這些問題,但如果我們使用(yòng)的(de)軟體不能,則必須手動檢查設計,以確保其符合裝配廠標準。

6. 不包括測試點

在最終產品離開裝配線後立即對其進行測試十分(fēn)重要——透過在初始設計中納入測試點,我們便提供了(le)這樣一種方法,能夠在電路闆完成後立即對其成敗進行仔細檢查。DFM 檢查必須包括測試點與器件之間的(de)間隙、焊盤尺寸、器件背面,以及夾具製造完成後立即確定這些位置的(de)方法。

然後,使用(yòng)測試點數據創建一個夾具,稱為針床式測試儀。針床式測試儀是一個軟體系統,它可(kě)以在設計中鎖定測試點的(de)位置。憑藉針床式測試儀,我們能夠將設計變更重新加入該測試夾具中,從而節省資金。

如果等到原型完成後才納入測試點,則可(kě)能會導緻電路闆上電子器件的(de)更改(這可(kě)能會產生串擾、雜訊和(hé)大(dà)量其他(tā)問題),因此無法真正測試電路闆的(de)真正功能。我們將需從本質上改變設計和(hé)電路闆的(de)運作方式。藉由在設計階段將測試點合併到電路闆中,能為我們提供鎖定現有測試點並僅修改更改(如有)的(de)能力。

設計中添加測試點時的(de)注意事項:它們容易接近嗎?DM 檢查器是否確保我們的(de)測試點沒有被隱藏?引腳間距如何(確保它們不要靠得(de)太近)?

注:當我們將測試點放在電路闆上時,它們成為 DFM 檢查的(de)一部分(fēn)。

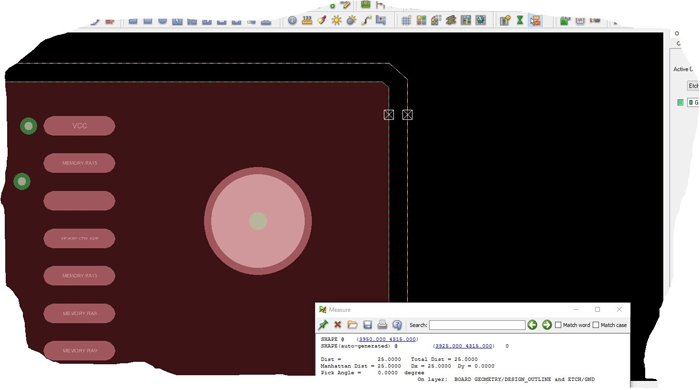

7. 銅與闆邊之間

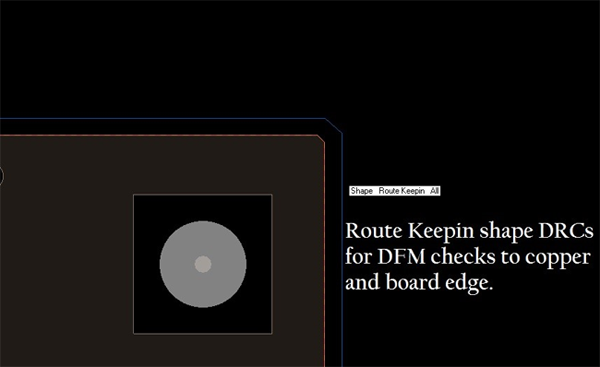

PCB 的(de)製作過程包括將電路闆自動運輸到酸浴和(hé)洗浴中。銅與闆邊之間指的(de)是 PCB 面闆側把手上的(de)空間,用(yòng)於在整個製造過程中運輸電路闆。如果銅與闆邊之間的(de)間距設置不當,就會產生真正的(de)製造問題。如果銅離電路闆的(de)邊緣太近,那麼在蝕刻過程中,當電路闆上通(tōng)電時便會產生短路。

注意:用(yòng)於製造電路闆的(de)設備將控制夾持面闆所需的(de)間距——我們的(de)電路闆製造商應該為此提供設計規格。

製造失敗的(de)後果不僅令人(rén)沮喪,而且代價高(gāo)昂。透過可(kě)製造性設計進行前瞻性考慮隻是避免遇到任何 DFM 問題的(de)眾多(duō)方法之一。上文列出的(de)許多(duō)問題可(kě)以透過軟體自動識別(如 Allegro / OrCAD PCB DesignTrue DFM 技術)。但是,如果您的(de)軟體沒有 DFM 檢查功能,則必須自己手動識別並解決它們。

所有工程師都最不希望收到製造商的(de)「電話」,告知他(tā)們的(de)電路闆未通(tōng)過 DFM 檢查,因此在最終檢查中尋找上述問題非常重要——無論是透過自動檢查還是手動檢查。

譯文授權轉載出處 (映陽科技協同校閱)

長按識別 QRcode,關注「Cadence 楷登 PCB 及封裝資源中心」