設計工程師在 PCB 佈局時會儘量避免可(kě)製造性設計(DFM)錯誤。 對於經驗豐富的(de)設計工程師而言,他(tā)們知道如何去發現和(hé)修復一些常見的(de) DFM 問題,避免修改被製造環節退回的(de) PCB 設計。 他(tā)們能深刻體會修改製造環節發現的(de)問題是多(duō)麼痛苦、耗時、受挫。因為他(tā)們不但要停止新啟動的(de)重要項目,而且將導緻已經完成專案進度延遲。

先設計,再提問

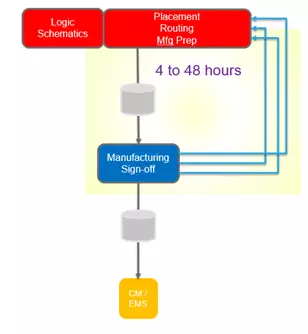

傳統的(de) PCB 設計方法存在一個根本問題。設計工程師快(kuài)速完成電路闆設計,然後發送給使用(yòng)不同工具的(de)同事或者團隊,以檢查設計能否交接到製造環節,可(kě)制造型如何以及良率高(gāo)低等問題。

這種方法的(de)問題是首先從 PCB 的(de) CAD 系統轉換資料,然後重新創建智慧 CAD 資料庫。這本質上是一個轉換過程。行業已經經歷了(le)許多(duō)轉換,發現總存在詮釋差距。縱然使用(yòng)協力廠商工具為設計工程師提供了(le)另外的(de)視角,但他(tā)們必須應對設計資料翻譯不匹配的(de)問題,或者如果設計工具支援新的(de)製造方法,工程師必須等待製造驗收工具“趕上”並支援相同的(de)製造方法。

業界已經見證了(le)背鑽、軟硬版結合和(hé)嵌入式組件等新創新技術的(de)誕生。翻譯和(hé)逆向工程過程涉及許多(duō)不準確的(de)假設,這會讓工程師做(zuò)出錯誤的(de)判斷,或更糟的(de)是,根本找不到設計問題。對 DFM 問題的(de)誤報會導緻設計工程師修改無需改動的(de)設計,同時寄望於修改時沒有引入新的(de)錯誤。而如果漏掉一個錯誤,當製造合作夥伴發現錯誤,那麼設計工程師已經失去了(le)寶貴的(de)時間,即使已經開始下(xià)一個設計,也(yě)需要調轉回頭修改上一個設計的(de)問題。

圖 1:當前新產品開發與引進(NPDI)流程

傳統 PCB 設計方法的(de)第二個主要問題是,在 PCB 設計完成後,工程師才能發現 DFM 問題。到了(le)這個階段,即使隻是修復一個簡單的(de)問題,也(yě)將耗費很長時間,因為此時的(de)修改牽一髮而動全身(走線、引腳、元件等都會受到影(yǐng)響)。

但其實在很多(duō)時候,如果設計師可(kě)以在設計中設定正確的(de)製造規則約束,PCB 製造商在設計後期發現的(de) DFM 問題都可(kě)以在設計早期被發現。

圖 2:在驗收時檢測到銅條。返工可(kě)能引入其他(tā)問題…

銅線到闆邊的(de)距離問題仍是 TOP 10 問題。 機械工程師稍微修改下(xià)設計的(de)輪廓,就容易出現問題,例如機械設計師極可(kě)能不瞭解製造知識,經常忘記調整佈局佈線的(de)邊界。而 PCB 設計工程師秉著信任的(de)態度,直接完成設計,並發送到驗收環節。

對 PCB 設計人(rén)員來說,輪廓變化(huà)影(yǐng)響了(le)PCB 設計的(de)一部分(fēn),其走線到闆邊的(de)距離已經不滿足設計要求了(le)。當簽發者接收到 PCB 設計時,他(tā)們檢查並回饋設計問題將是幾小時或者幾天後的(de)事了(le)。此時,PCB 設計工程師必須停下(xià)他(tā)正開發的(de)專案,重新設計有問題的(de)部分(fēn),然後忐忑地將生產相關文件再次發送到簽發者。

如果 PCB 設計工程師可(kě)以在一開始設計過程中就使用(yòng)正確的(de) DFM 規則集,例如銅輪廓檢查,他(tā)們則可(kě)以在開始佈線之前就識別到這類問題,避免後續重工。

圖 3:輪廓變化(huà)會導緻邊緣違規,在驗收之前仍然處於設計階段。

進入可(kě)預測工程時代

相較於傳統的(de) PCB 設計流程,更好的(de)方法是使用(yòng) PCB 設計工具在設計過程中即時識別 DFM 錯誤,而不是在大(dà)部分(fēn)設計已經完成之後再發現問題。即時預測工程設計意味著在您進行 PCB 設計時就識別問題,而不是在完成一定量的(de)設計之後,才透過嵌入式批量引擎對設計進行檢驗。

大(dà)多(duō)數 PCB CAD 工具已經在其系統中考慮了(le) DFM 規則,但它們通(tōng)常是一個子集。如果它們是完整的(de),您將不需要協力廠商製造評審工具,也(yě)不需要與合同製造商進行任何反覆運算(suàn)。工具的(de)發展更多(duō)地關注電氣和(hé)物(wù)理(lǐ)規則,以確保產品功能正常運作,並能正確組裝。製造工藝也(yě)在發展,PCB CAD 工具並未與新的(de)製造、組裝、核對總和(hé)測試方法同步。軟硬版、HDI 和(hé)嵌入式元件是 PCB 設計者最近可(kě)用(yòng)的(de)新工藝示例。

在設計的(de)過程中發現 DFM 問題可(kě)以使設計工程師能夠在最短的(de)時間內修復它們,然後再繼續進行剩餘的(de)設計。同時,避免花費幾周或幾個月(yuè)的(de)時間來制定規則也(yě)是非常重要的(de), DFM 規則應易於設置並能在不同的(de)設計中重用(yòng)。在設計過程中需一個即時的(de) DFM 仲裁器,可(kě)確保在所有電氣、機械和(hé)製造領域的(de)設計正確性。

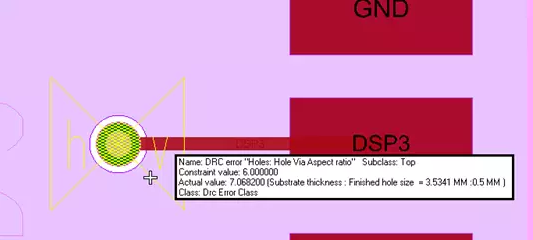

另一個常見的(de)是 厚徑比問題,這是由於設計師選擇了(le)不正確的(de)過孔尺寸導緻的(de)。設計者將 PCB 的(de)總厚度設為 93mil,並使用(yòng) 7mil 的(de)過孔。 對 PCB 供應商來說,他(tā)們推薦的(de)厚徑比是10:1。PCB 設計者現在被告知該電路闆可(kě)以製造,但成本將會增加。 這就難決策了(le),是花幾天甚至幾個星期來修改設計,還是接受高(gāo)額的(de)製造費用(yòng)?

如果設計工程師在佈局過孔時就知道最佳厚徑比,那麼這個問題在打第一個 7 mil 過孔時就會被發現。

圖 4:電鍍孔長寬比警告避免了(le)在設計中引發此類問題

當進行大(dà)批量生產時,許多(duō)設計中心使用(yòng)一組定義好的(de)規則作為不同製造商之間的(de)共同標準。但根據 IPC 生產能力等級或具體的(de)製造商規則,設計完全可(kě)以更加有針對性的(de)面向一部分(fēn)製造商或者技術要求。 而創新的(de)新工具允許設計團隊創建一組針對特定技術或製造要求的(de)DFM規則, 而這些規則應該被導入設計過程中對設計進行即時的(de)檢驗。

總結

PCB 設計工程師正面臨高(gāo)品質、高(gāo)效率的(de)交付挑戰,他(tā)們信心十足。而為了(le)避免專案延遲或電路闆品質不夠高(gāo)而帶來的(de)成本升高(gāo),設計工程師需要一種在設計週期早期避免 DFM 錯誤的(de)方法,批量運行的(de)傳統工具已經不足以避免在設計週期後期發現 DFM 問題。修復於已然,不如防患於未然。

文章(zhāng)授權轉載出處

長按識別 QRcode,關注「Cadence 楷登 PCB 及封裝資源中心」